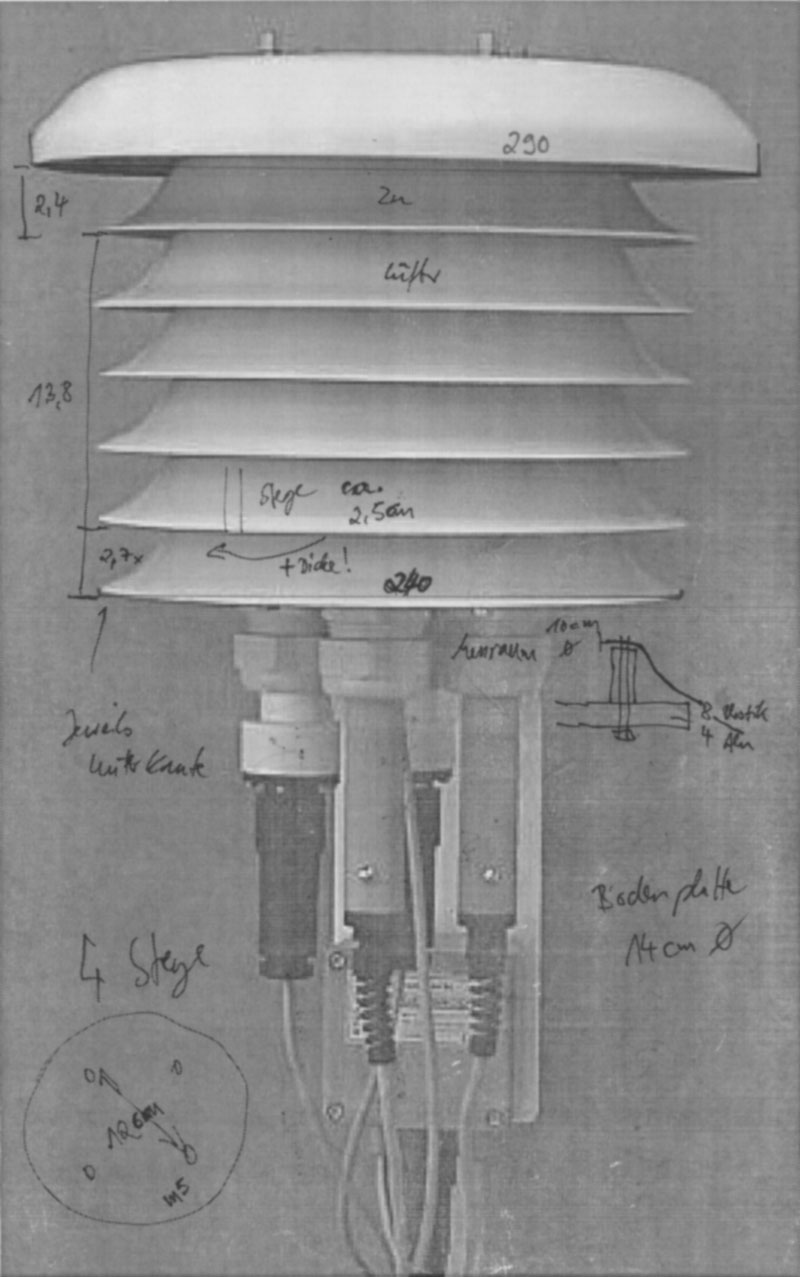

Nachbau des LAM630 (Auf dem Bild noch nicht ganz fertig).

Der Temperatur- und Luftfeuchtefühler einer Wetterstation muss vor direkter und indirekter (Sonnen-)Strahlung geschützt werden.

Ziel ist den Standardstrahlungsschutz in professionellem Aufbau zu realisieren. Als Vorbild dient die Lamellenschutzhütte (Eigenbrodt LAM 630), die bei den Wetterstationen des DWD verwendet wird.

Mehr über die Leistungsfähigkeit lesen Sie im "IOM Report 106" der WMO.

Nachbau des LAM630 (Auf dem Bild noch nicht ganz fertig).

Da die Form sehr speziell ist, wird ein mit Glasfaser verstärktes Epoxidharz (GFK) zur Herstellung benutzt.

Die Oberfläche besteht aus weißem ungesättigtem Polyester (Schwabbellack).

Die Unterseite der Lamellen wird mit schwarz eingefärbtem Epoxidharz überzogen.

Die untere schwarze Schicht wirkt dem Effekt der inneren Erwärmung im Messraum, der im Wesentlichen an der

Unterseite der Lamellen durch reflektierte langwellige Strahlung entsteht, entgegen.

Zur Aufnahme und Befestigung von bis zu vier Sensoren sind Verschraubungen vorgesehen.

|

|

| Original LAM630. | Original LAM630. Ansicht unten. |

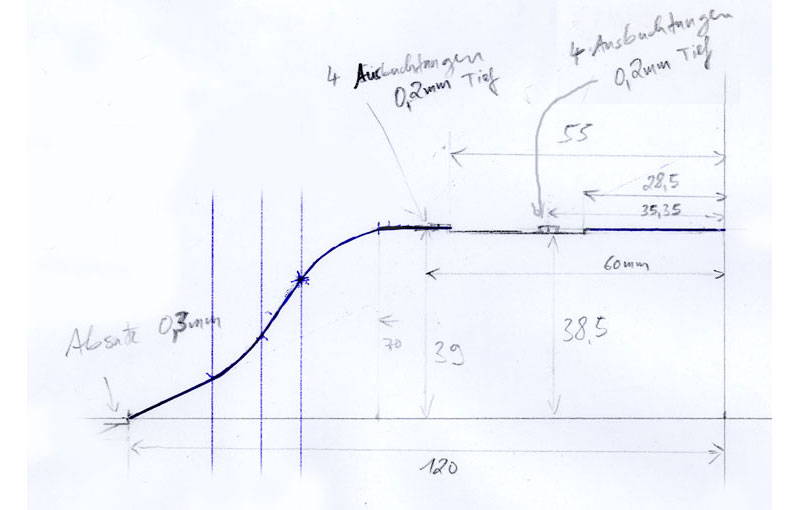

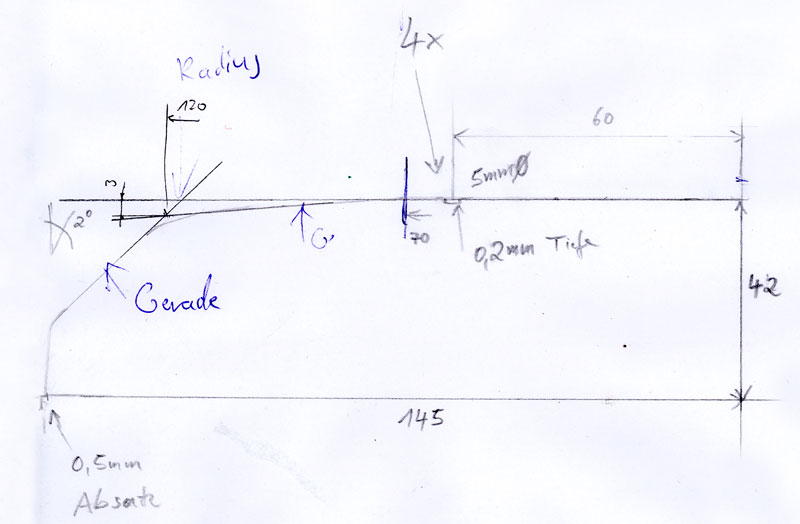

Erster Schritt ist das genaue Vermessen des Originals.

Bild: Anordnung der Lamellen

Schnittzeichnung: Abmessungen der 6 Lamellen.

Schnittzeichnung: Abmessungen der Deckellamelle.

Mit den Abmessungen wurden u.a. die Negativformen für die Lamellen erstellt.

Die Formen auf dem Bild sind mit einer CNC-Fräsmaschine aus Formkunststoffblöcken (Renshape BM 5460) gefräst worden.

Die Formen wurden danach geschliffen und lackiert.

Danach wird die Form mit Formwachs und Trennmittel (PVA) behandelt.

Als erste Schicht kommt dann ein Gelcoat aus UP.

Nach dem Aushärten wird mit Epoxidharz ein Laminat hergestellt.

Hier sind drei Lagen Glasmatten (163 gr/m2) in Köper-Webung verarbeitet.

Die Deckellamelle ist stärker ausgeführt und besteht insgesamt aus 6 Lagen Glasmatten.

So sieht dann eine Lamelle nach dem Ausformen aus. Jetzt wird noch gebohrt und besäumt.

Auf dem Bild kann man die, bereits in die Urform eingebrachten, Markierungen für die Löcher und die

verschiedenen Säume erkennen.

So sieht dann die zweitoberste Lamelle nach dem Besäumen und Bohren aus.

Das Bild zeigt alle vier Lamellenformen. Die Lamelle ganz links gibt es vierfach.

Die Lamellen werden später noch zusätzlich Beschichtet. Auf diesem Material haftet eine Beschichtung einwandfrei und dauerhaft.

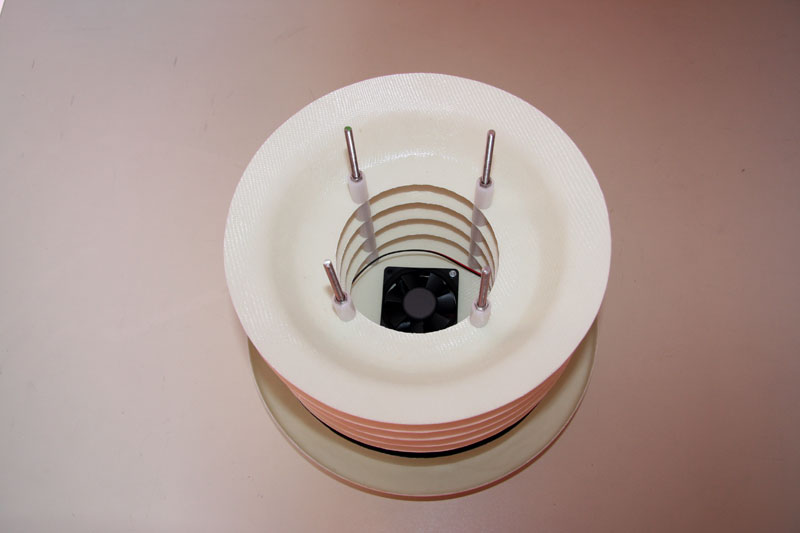

Das Bild zeigt den Aufbau der Lamellen.

Die Bildung eines Eigenklimas bei geringer Luftbewegung wird durch eine künstliche Belüftung mit einem 12V-Lüfter (1,4 W) in der drittobersten Lamelle verhindert. Die Abkühlungsgröße ist definiert und geregelt. Nachts wird die Drehzahl des Lüfters reduziert.

Das Bild zeigt den Aufbau der Lamellen von unten.

Die Grundplatte mit Halterung besteht aus einer 5mm dicken Aluminiumplatte.

Darüber befindet sich eine 5mm dicke matte Kunststoffplatte (PMMA).

Die maximal vier Sensoren werden mit Kabelverschraubungen befestigt und können einen Durchmesser bis zu 20mm Durchmesser aufweisen.

Die Lamellen werden durch vier M5-Gewindestangen aus A2 gehalten. Kleine Kunststoffhülsen aus Polyamid legen den Abstand

zwischen den Lamellen auf 25,5 mm fest.

Das Bild zeigt den Aufbau mit Kunststoffplatte (Sensorhalterung) von unten. Noch ohne Aluminiumhalterung.

Die Kunststoffplatte ist ebenfalls mit einer CNC-Fräsmaschine hergestellt und besitzt passende Aussparungen zur

Aufnahme der Muttern der Kabelverschraubungen.

Das Bild zeigt den Strahlungsschutz mit Halterung von unten. Es fehlen noch die letzte eingefärbte Beschichtung.

Die Halterung ist auf einer CNC-Fräsmaschine hergestellt. Die Schwächungen sind zum sauberen Biegen eingebracht.

Dieser Aufbau entspricht dem Original weitestgehend in Strahlungsschutz, Aerodynamik, aktiver Kühlung mit Lüftersteuerung, Mechanischer Kompatibilität, Aussehen und hoffentlich Haltbarkeit.